Så, hvordan laver vi is?

Ben & Jerry's er kendt for sine lækre smagsvarianter, men ved du alt om, hvordan vi laver is?

Ben & Jerry's er kendt for sine lækre smagsvarianter, men ved du alt om, hvordan vi laver is?

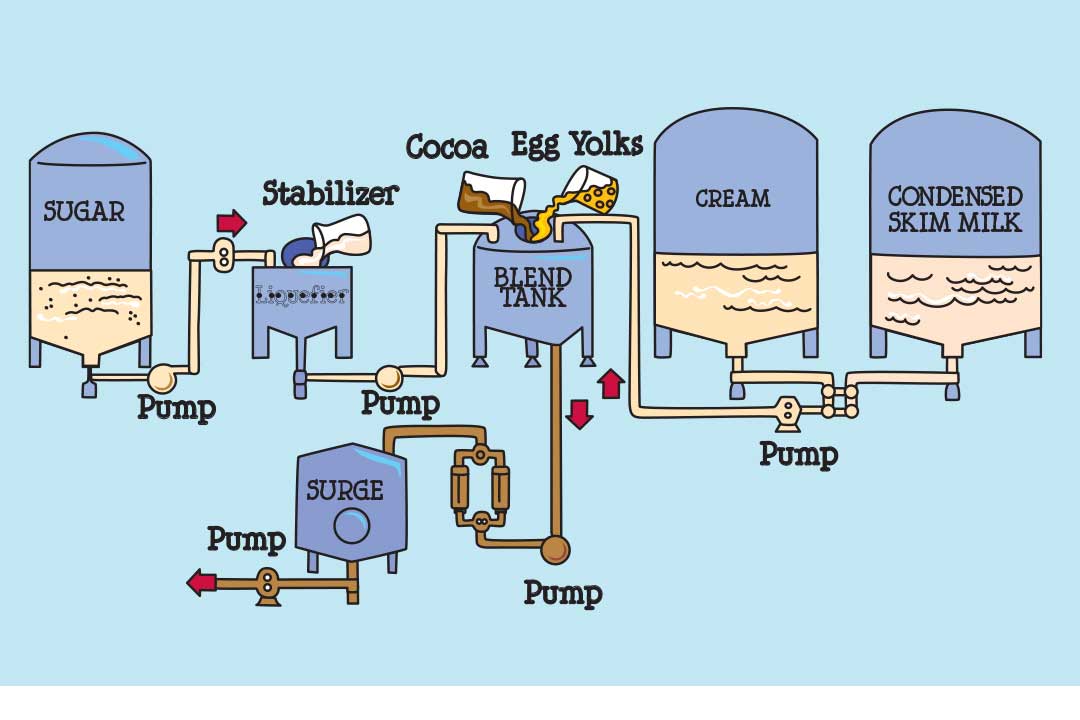

Det hele starter selvfølgelig med koen. Ikke bare én, men titusindvis af dem – fra de hundredvis af lokale gårde, der sælger deres rå mælk til mejeriet. På mejeriet adskilles mælken i tyk fløde og kondenseret skummetmælk, hvorefter den fragtes med tankbil til vores fabrikker, hvor vores is fremstilles.

Denne sides indhold og/eller funktionalitet kræver, at du accepterer cookies.

Når lastbilerne ankommer til fabrikken, pumpes mælken og fløden over i fire 27.000-liters opbevaringssiloer og opbevares køligt ved 2 grader Celsius, indtil de er klar til at blive omdannet til Ben & Jerry’-is.

I den overordnede isproduktion er den vigtigste del af hele processen muligvis at lave blandingen – og gøre den så fremragende som muligt. En meget dygtig og erfaren person, kendt som “Mix Master”, udfører blandingsprocedurer i blandingstanken, vores 4.500-liters mega-blender i rustfrit stål.

En portion isblanding starter med tyk fløde, kondenseret skummetmælk og flydende rørsukker. Til disse ingredienser tilsætter Mix Master også æggeblommer, kakaopulver til vores chokoladesmag, og naturlige stabilisatorer, som hjælper med at forhindre varmechok og dannelse af iskrystaller.

Alle ingredienserne blendes i 6 til 8 minutter, hvilket resulterer i enten en hvid, "sød cremeblanding" eller en chokoladeblanding.

Det færdigblandede parti overføres derefter gennem en af to sier til ekspansionstanken. Ekspansionstanken er det sted, hvor blandingen opbevares, indtil den er klar til at begynde pasteuriseringsprocessen.

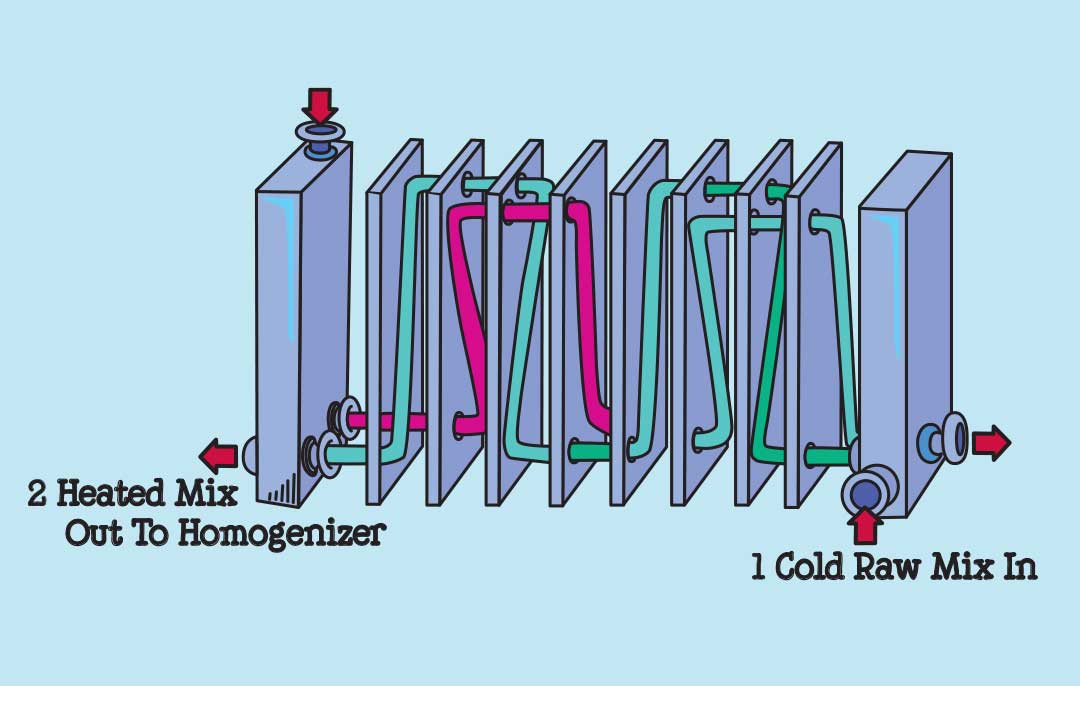

Når isblandingen er blendet, er den klar til at blive pasteuriseret og homogeniseret. Pasteurisering er den proces, hvor blandingen opvarmes for at dræbe skadelige bakterier. Pasteurisatoren består af en række meget tynde plader af rustfrit stål. Varmt vand (83 grader Celsius) strømmer på den ene side af pladerne, og mens den kolde blanding (2 grader Celsius) pumpes igennem på den anden side af pladerne, overføres varmen fra det varme vand til blandingen og opvarmer den til 82 grader Celsius.

Før blandingen har en chance for at køle ned, føres den ind i homogenisatoren. Der presses blandingen under højt tryk (ca. 900 kg pr. kvadrattomme) gennem en meget lille åbning, så fedtpartiklerne fra fløden bliver så fint fordelt og emulgeret, at de ikke adskilles fra resten af blandingen. Homogenisatoren fungerer som en stempelpumpe: Blandingen suges ind i cylinderen på nedslaget, og på opslaget presses den ud ved et meget højt tryk.

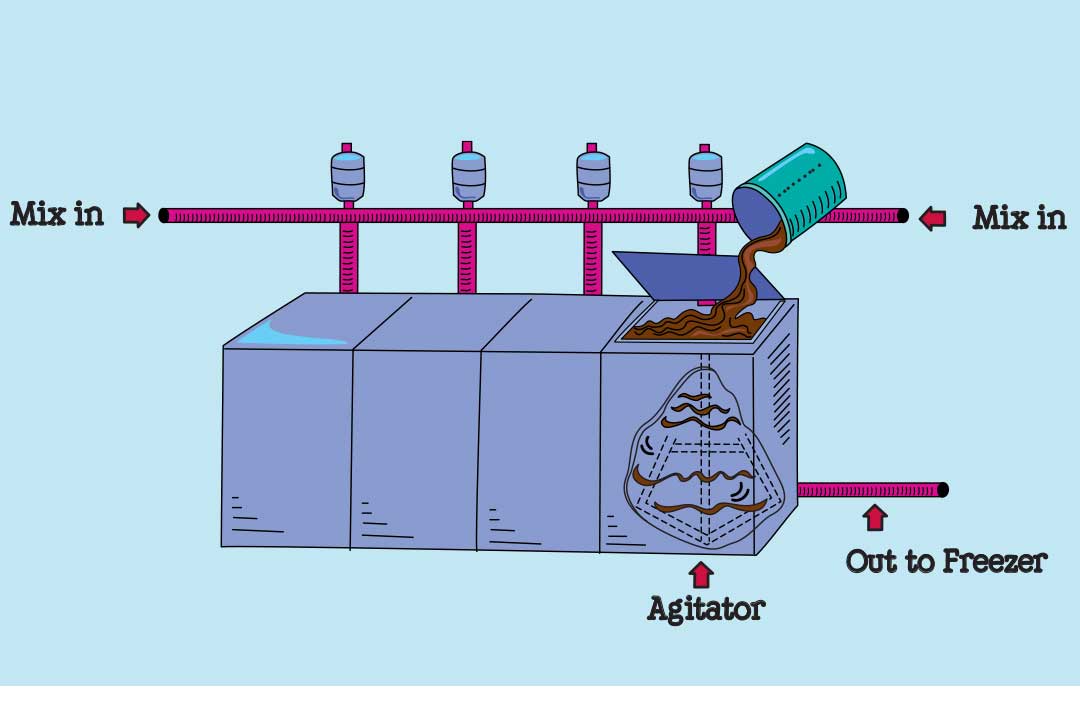

Den afkølede blanding pumpes derefter over i vores tankrum (et rum med en temperatur på 2 grader Celsius med seks 22.700-liters blandingstanke), hvor den opbevares i 4 til 8 timer, så ingredienserne kan blande sig (det er lidt ligesom at lade en sauce simre eller en god vin ilte - vi vil bare ikke forhaste det!).

En af grundene til, at Ben & Jerry's-is er så god, kan forklares med ét ord: smag. Vi tager vores smagsvarianter – og vores smagsteknikker – meget alvorligt. De folk, der arbejder med smagsbeholderne, er eksperter i at tilsætte smag, og kun de fineste smagsingredienser kommer nogensinde til at blande sig med en smagsbeholder fuld af vores isblanding.

Når blandingen har “simret,” pumpes den fra tankrummet til smagsbeholderne: en række beholdere i rustfrit stål, der hver især kan rumme 2.200 liter af blandingen. Det er her, blandingen forvandles fra stort set uden smag til euforisk smagfuld, når vi tilsætter et utroligt udvalg af smagsstoffer, puréer og ekstrakter som vanilje, ren pebermynte, frugtekstrakter, bananpuré og endda et par likører fra tid til anden.

Når den rette mængde smagsstoffer er blevet tilsat, pumpes blandingen over i fryseren. Fryserne på vores fabrik i Waterbury bruger flydende ammoniak som frysemiddel (minus 4 grader Celsius) og kan fryse over 3000 liter blanding i timen.

Sådan fungerer det: Blandingen pumpes gennem en lang, iskold cylinder, der kaldes tromlen. Når blandingen fryser fast til tromlens væg, skrabes den væk af roterende knive. Når den kommer helt frem i tromlen, er den ikke længere en flydende blanding, men is!

Blandingen føres ind i fryseren ved 2 grader Celsius og ud igen ved -5 grader Celsius, hvilket er samme temperatur og konsistens som en softice, eller som den hedder i Vermont, en “creemee.”

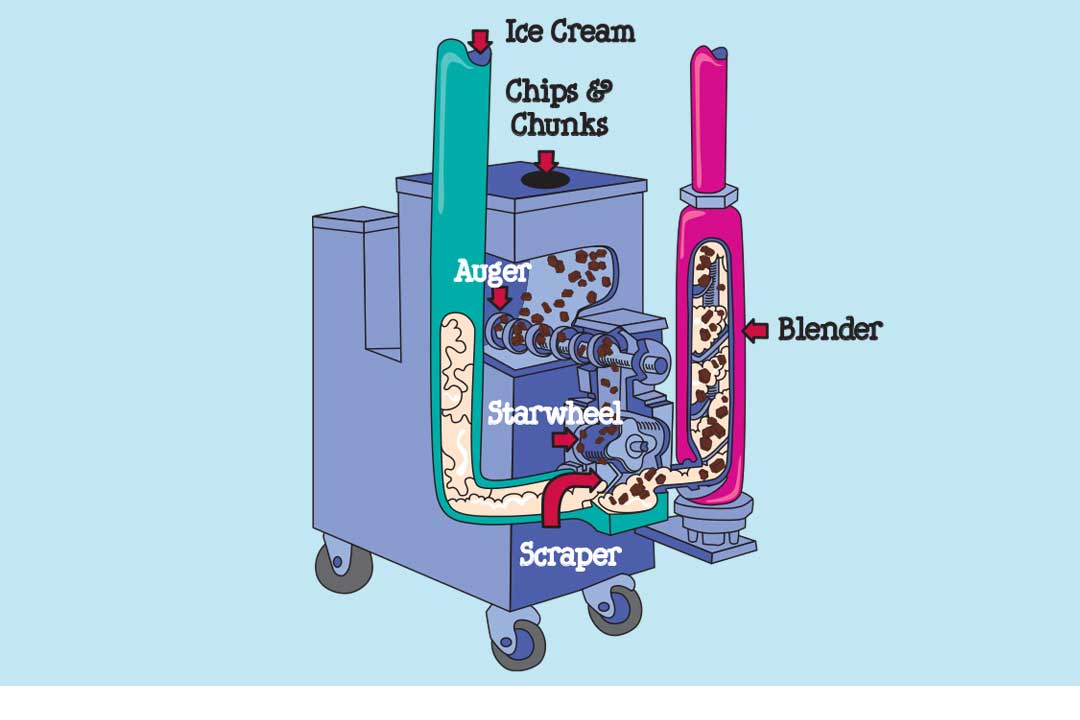

Efter at have frosset blandingen til en dejlig og cremet -5 grader Celsius, har vi et valg: Hvis vi bare laver smagsvarianter uden stykker, som vanilje eller chocolade, pumpes isen direkte til fyldemaskinen, men hvis vi laver smagsvarianter med stykker, tager isen en tur gennem vores Chunk Feeder.

Før i tiden, før Ben & Jerry’s, tilsatte forskellige isproducenter kun frugt til deres is. Det er derfor, at den maskine, der tilsætter stykker til vores is, faktisk hedder en “Fruit Feeder.” Men i betragtning af, hvor mange vilde ting, vi skal fodre Feeder’en med, fra stykker af chokoladekagedej til bløde brownies, til cookies og slik og nødder og alt derimellem…ud over frugt… omdøbte vi den kærligt!

Vores Chunk Feeder “tilsætter” ganske enkelt stykker til strømmen af is. Stykkerne læsses fra toppen ned i Chunk Feeder-tragten, i hvis bund en snegl regulerer en jævn strøm af stykker ned i et stjerneformet hjul. Når stjernehjulet drejer, skubber det stykkerne ind i strømmen af frossen is, der flyder gennem maskinen. Til sidst passerer isen gennem en særlig blender, som blander stykkerne i hele strømmen af is, hvilket sikrer en jævn ”fordeling af stykkerne”.

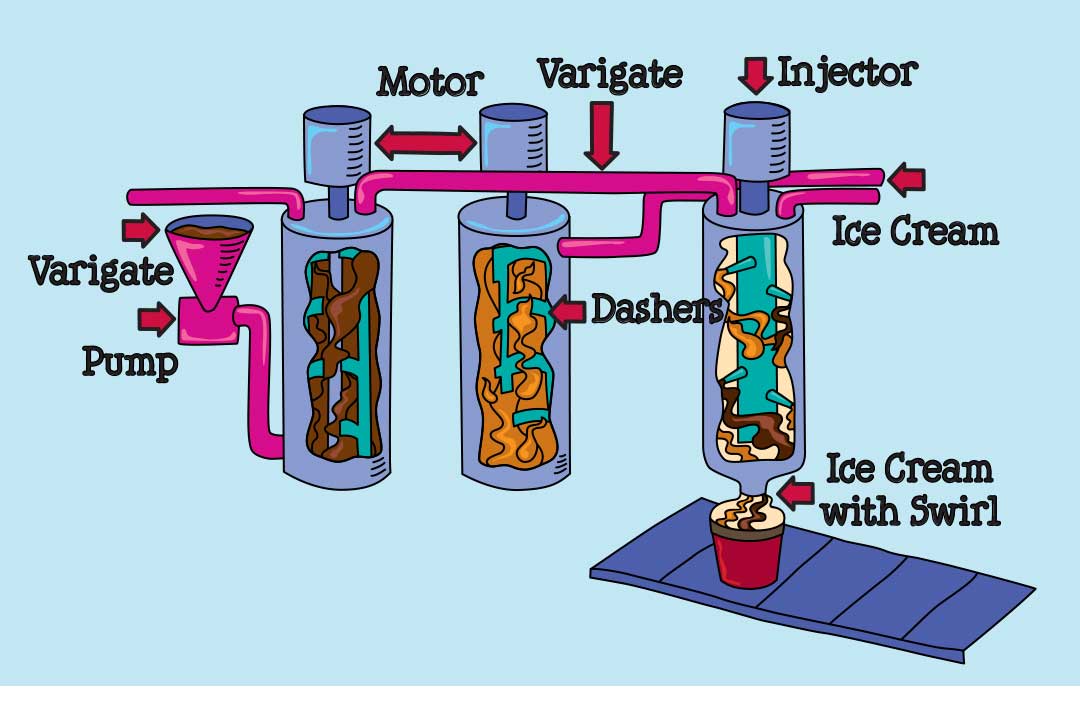

Har du nogensinde undret dig over, hvordan vi får de tykke, rige hvirvler af ting så pænt hvirvlet rundt i en halvlitersbøtte med is? Det fine ord for "hvirvel" er "variegate," og uanset om det er fudge, karamel, jordnøddesmør, skumfiduser eller frugt, bruger vi altid de fineste og mest fantasifulde variegates, vi kan finde. Men disse fantastiske variegates ville aldrig finde vej til en halvlitersbøtte med vores is, hvis det ikke var for et fantastisk variegate-styringssystem.

Heldigvis har vi tilfældigvis det bedste variegate-styringssystem, der findes!

Sådan fungerer det:

• Variegates skal først passere igennem en Contherm, som sænker deres temperatur lige nok til at forhindre dem i at ophobe sig i en bunke (hvilket ikke er en god ting).

• Korrekt afkølede variegates passerer gennem en Variegator, som i bund og grund sprøjter dem ind i isstrømmen (hvilket er en virkelig god ting, når det fungerer korrekt, og en virkelig dårlig ting, når det ikke gør).

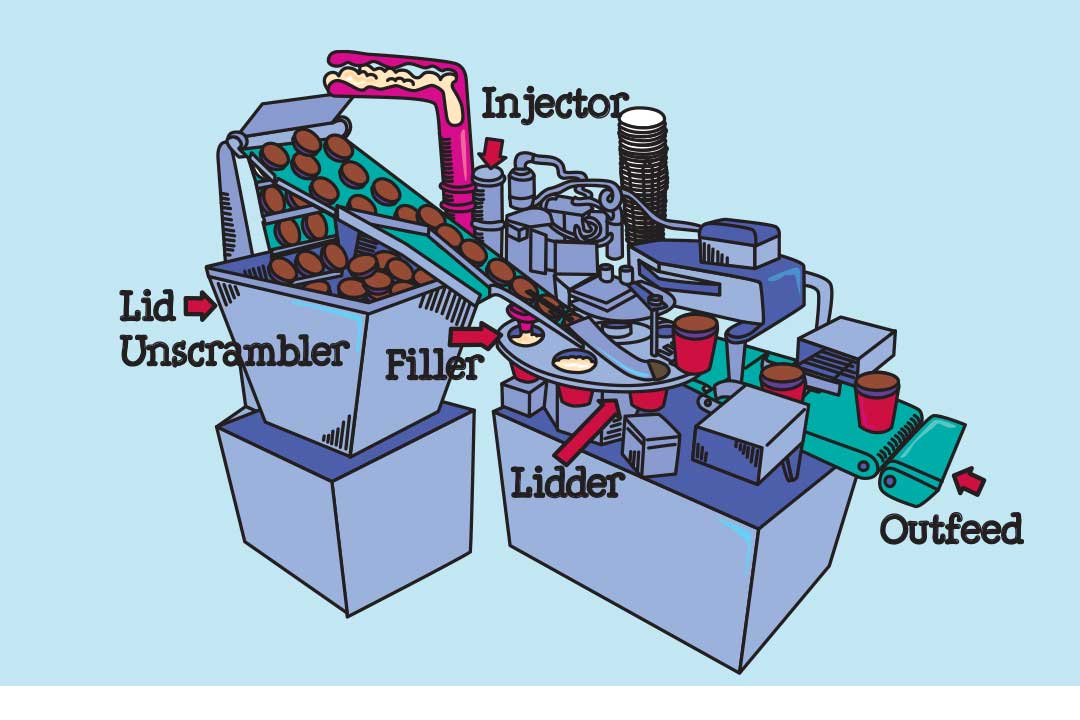

Når stykkerne og hvirvlerne er tilsat, er isen klar til at blive hældt i halvlitersbøtter. Det sker med et fantastisk stykke maskineri, der kaldes den automatiske påfyldningsmaskine.

Ikke alene fylder den automatiske påfyldningsmaskine omkring 120 halvlitersbøtter i minuttet, men den udfører også forfyldningsopgaver, som at sætte halvlitersbøtter to og to i perfekt position, så påfyldningshovedet kan fylde dem.

Når bøtterne er fyldt, skubber påfyldningsmaskinen dem videre til lågmaskinen, som placerer lågene korrekt og skubber dem fast på halvlitersbøtterne.

Til sidst frigør en smart bøtte-løfter bøtterne fra lågmaskinen, hvor et lille håndtag venter på at skubbe dem ud og væk på et transportbånd til det næste trin i processen.

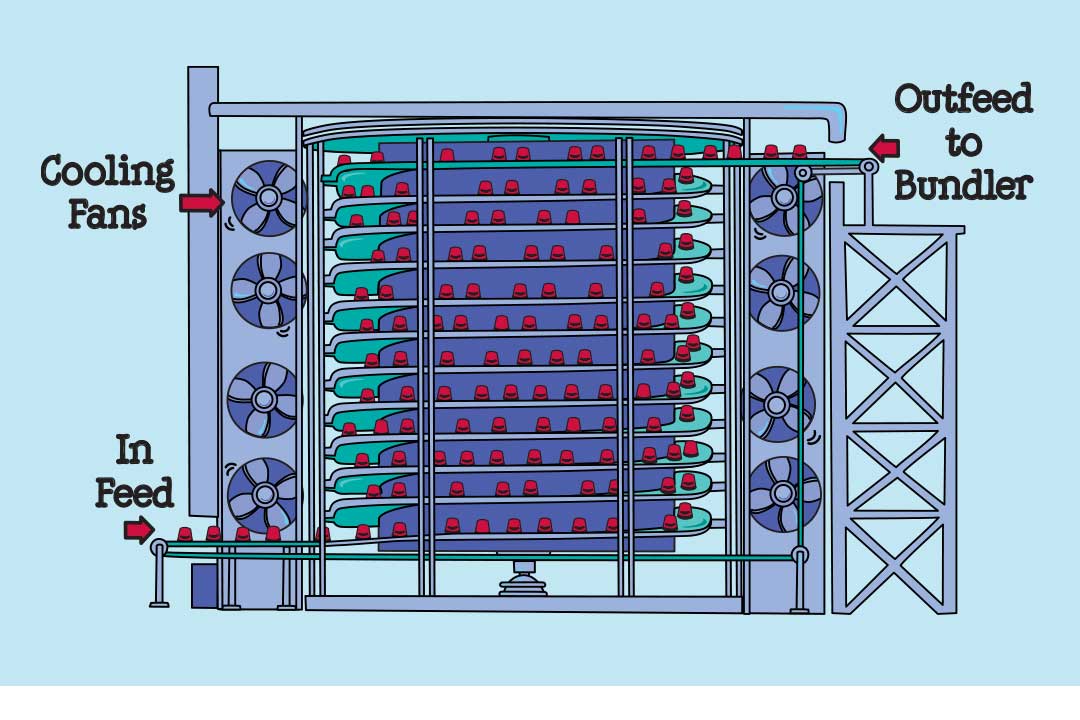

Før den emballerede is kan opbevares eller sendes, skal den fryses yderligere – fra den halvfrosne temperatur på -5 grader Celsius til en helt frossen fast tilstand på mindst -12 grader Celsius. Processen kaldes “hærdning,” og den sker i spiralhærderen.

Halvlitersbøtterne kører med transportbånd ud af vores produktionslokale og ind i spiralhærdningstunnelen, et toetagers, proptrækkerformet mega-transportbånd, der bogstaveligt talt er det sejeste på hele fabrikken.

Den faktiske temperatur i spiralhærdningstunnelen er -1 grad Celsius, men store ventilatorer, der blæser i tunnelen, skaber en vindafkølingstemperatur på -15 grader Celsius. I dette totalt polare miljø bevæger halvlitersbøtterne sig op ad det langsomt snurrende transportbånd i tre timer, og når de når toppen, er deres temperatur faldet fra -5 grader Celsius (blød serveringskonsistens) til -12 grader Celsius (helt frossen fast konsistens!)

Denne sides indhold og/eller funktionalitet kræver, at du accepterer cookies.

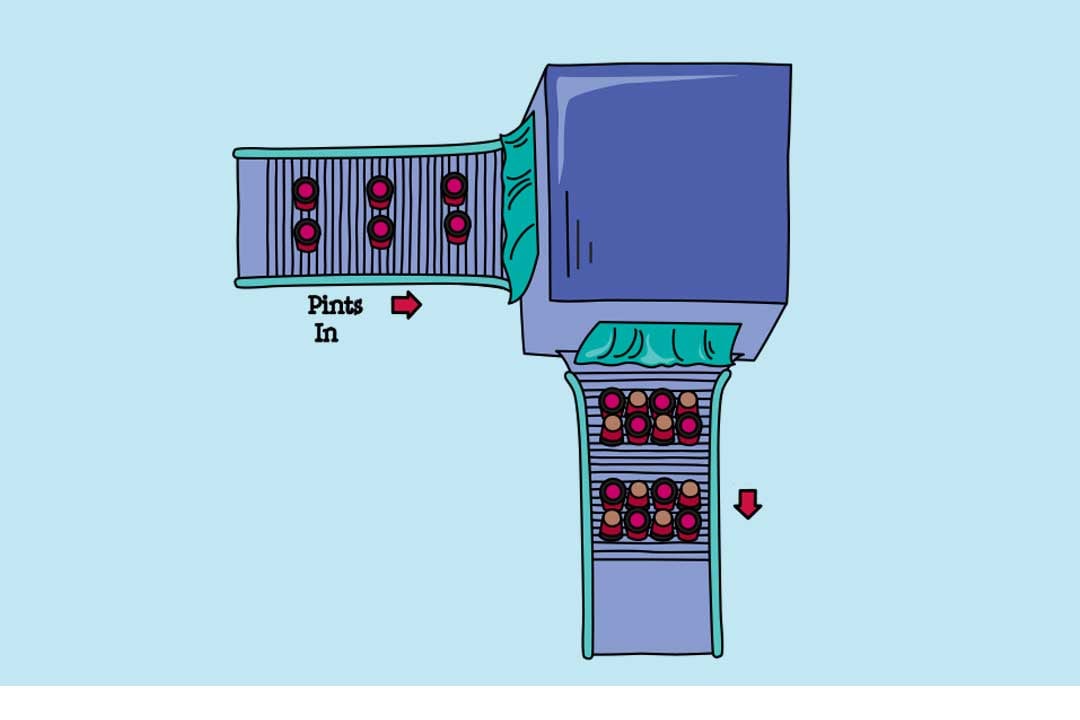

Når de er frosset helt ned, pakker vi halvlitersbøtterne til forsendelse. Først vender en inverter hver anden halvlitersbøtte på hovedet, og en frysearbejder sikrer, at 8 bøtter (2 parallelle rækker af 4 bøtter, hvor hver anden halvlitersbøtte er vendt på hovedet) samles korrekt, så de kan komme ind i vores Bundler. Vores Bundler er en varmetunnel, der krymper plast omkring bundtet med 8 halvlitersbøtter. Den samlede 8-pak kaldes en “sleeve,” og hver “sleeve” svarer til 4,5 liter is. Frysearbejderne stabler disse “sleeves” på transportpaller, som derefter opbevares på vores store lager ved en temperatur på -29 grader Celsius, hvor de venter på at blive afsendt.

I mellemtiden, tilbage i kvalitetssikringslaboratoriet, er vores kvalitetssikringsmedarbejdere absolutte fanatikere, når det kommer til at sikre, at hver smag af Ben & Jerry's-is opfylder vores strenge standarder for produktkvalitet.

Hver gang de vender tommelfingeren op for en Ben & Jerry’s-produktionskørsel, giver de vores is-trafikkontrollører de kritiske tilladelser, som de skal bruge for at få Ben & Jerry’s-produkterne hurtigt frem til deres endelige destinationer overalt….

Vores definition af "overalt" omfatter mere og mere overalt hvert år!

Ben & Jerry's-produkter distribueres over hele landet og i hele verden i supermarkeder, dagligvarebutikker, nærbutikker, restauranter, biografer og andre is-venlige steder. Og når det kommer til is-venlige steder, synes vi selvfølgelig, at Ben & Jerry's scoop shops er langt de mest is-venlige!

Denne sides indhold og/eller funktionalitet kræver, at du accepterer cookies.